Giải Pháp Chống Mòn Trong Công Nghiệp Nặng

Tại sao lại phải chống mòn cho chi tiết?

Trong các nhà máy công nghiệp nặng như luyện kim, khai khoáng, xi măng, lọc hóa dầu, hóa chất.., có rất nhiều chi tiết luôn trong tình trạng bị mòn liên tục, do đó vấn đề chống mòn cần phải được đặt lên hàng đầu.

Nếu giải quyết được vấn đề chống mòn thì tuổi thọ của chi tiết sẽ tăng, đồng nghĩa với việc giảm được các chi phí cho thời gian dừng sản xuất để sửa chữa và thay thế. Vậy làm sao để chống mòn?

Trước tiên chúng ta phải hiểu có những dạng mòn nào?

Nếu hiểu được sẽ có các cách để xử lý chúng.

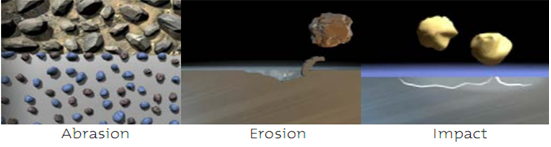

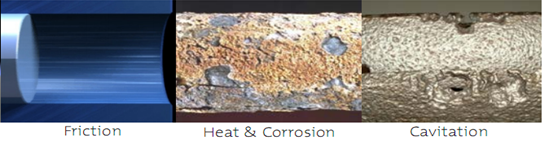

Theo phân loại của các nước phương tây, căn cứ vào nguyên nhân gây mòn, người ta chia ra làm 06 loại mòn sau:

- Abrasion: tạm dịch là mòn do mài mòn. Được hiểu là chi tiết bằng kim loại bị mài mòn do làm việc với đất đá theo phương song song, ví dụ như máng trượt, phễu liệu, vít tải liệu…

- Erosion: tạm dịch là mòn do xói mòn. Được hiểu là chi tiết bằng kim loại bị mài mòn do các hạt cứng tác động lên theo phương không song song vơi bề mặt chi tiết. Điển hình như: dàn ống của vách sinh hơi trong nhiệt điện, quạt hút bụi, cửa đổ quặng trong luyện kim…

- Impact: mòn do va đập. Các chi tiết bằng kim loại làm việc ở điều kiện có va đập mạnh dẫn đến mòn. Điển hình là các loại búa đập trong ngành gạch, ngói, xi măng, luyện kim, nhiệt điện.

- Friction: mòn do ma sát. Các chi tiết bằng kim loại trượt trên nhau gây ra mòn. Ví dụ: các loại bạc lót, má phanh, đường ray tàu hỏa, gale tỳ, mâm quay toa máy xúc…

- Heat & Corrosion: mòn do nhiệt và các chất hóa học. Các chi tiết bằng kim loại làm việc trong môi trường có nhiệt độ và phải tiếp xúc với hóa chất gây nên mòn. Mòn này bao gồm cả ăn mòn điện hóa và ăn mòn hóa học. Ví dụ: cánh khuấy hóa chất, bơm hóa chất, dàn khói trong lò, bể chứa hóa chất, vách điện phân, …

- Cavitation: mòn do xâm thực. Xâm thực là hiện tượng nổ của các hạt bóng khí khi chi tiết phải làm việc ở áp suất cực thấp. Sự vỡ này sẽ phá hủy bề mặt chi tiết kim loại tiếp xúc với nó. Ví dụ điển hình là buồng bơm, lòng xi lanh ở chu kỳ hút,..

Vậy, làm thế nào để xử lý chống mòn cho từng trường hợp trên?

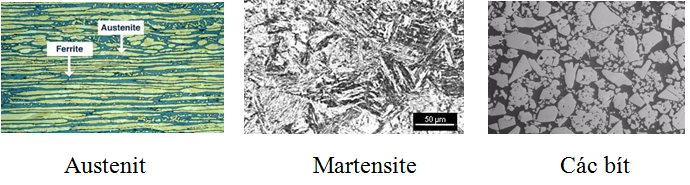

Chúng ta lại phải hiểu 03 nhóm vật liệu cơ bản nhất sau đây:

- Austenit (Ốt ten nít): nhóm vật liệu ở dạng pha Austenit tại nhiệt độ thường. Austenit là gì các bạn có thể tự tìm hiểu, nhưng chỉ cần nhớ đây là loại vật liệu mềm, dẻo, dai, giãn tốt, hòa tan tốt trong nhiều loại thép, và có khả năng tự biến cứng (quá trình chuyển pha Martensite) khi làm việc ở điều kiện va đập mạnh. Vật liệu này có thể ứng dụng chịu mài mòn trong trường hợp có va đập mạnh, nhưng nếu va đập thấp thì khả năng chống mài mòn lại rất kém. Ví dụ như các loại gầu xúc thường làm bằng nhóm này. Độ cứng nhóm này khoảng dưới 20HRC.

- Martensite (Mác ten sít): nhóm vật liệu ở dạng tổ chức Mác ten sít. Vật liệu này có đặc tính là độ cứng tương đối cao. Ví dụ như bề mặt các chi tiết cơ khí sau khi nhiệt luyện (tăng cứng) sẽ có tổ chức này. Độ cứng nhóm này từ 20 – 55HRC.

- Các bít nền kim loại: Vật liệu ở dạng Compozit nền kim loại dẻo (thường là Fe, Ni, Co), cốt là Các bít Cr, W, Ti, Nb, V, Mo.. Đặc tính của nhóm này là độ cứng rất cao. Điển hình như các loại dao cắt hợp kim cứng, con lăn nghiền trong xi măng, vít đùn gạch cao cấp…Độ cứng nhóm này từ 55-70HRC.

Đây chính là 03 nhóm vật liệu cơ bản nhất mà các nước phương tây thường dùng để xử lý các loại mòn trong các nhà máy công nghiệp nặng.

Nhóm vật liệu nào dùng để chống mòn cho các dạng mài mòn nào tương ứng?

Phân chia theo các cấp sau: kém, trung bình, tốt, rất tốt, chúng ta có bảng sau:

| Mài mòn | Xói mòn | Xâm thực | Ăn mòn, nhiệt | Ma sát | Va đập | |

| Austenit | kém | kém | kém | Tốt, (lên đến 1000 độ C) | kém | Rất Tốt |

| Martensite | Tốt | Tốt | Trung bình đên tốt | Trung bình đến tốt | Rất Tốt | Trung bình |

| Các bít nền KL | Rất tốt | Tốt | Tốt | Trung bình | Trung bình | Trung bình |

Trong thực tế, rất hiếm có chi tiết chỉ bị mòn do 1 nguyên nhân duy nhất mà thường là kết hợp của nhiều nguyên nhân. Ví dụ như:

- Gầu xúc chịu mòn do va đập kết hợp với mòn do mài mòn.

- Vít tải gạch vừa chịu mòn do mài mòn lại chịu thêm ăn mòn hóa học.

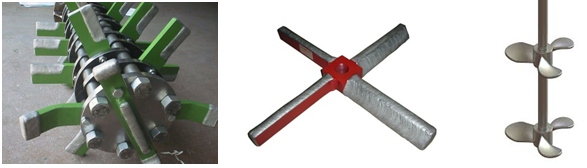

- Các loại cánh khuấy chịu đồng thời mài mòn, ăn mòn hóa học, xâm thực.

- Bơm bùn luyện kim: chịu mài mòn, ăn mòn hóa và nhiệt, xâm thực, xói mòn.

- Búa đập quặng: chịu mài mòn, va đập, ăn mòn, xói mòn.

- Quạt hút bụi chịu: xói mòn, mài mòn, ăn mòn, xâm thực

- Bạc bơm: mài mòn, ăn mòn, ma sát.

- Dao nghiền cao su: mài mòn, nhiệt, ma sát.

- ……

Do đó có thể thấy, nếu chế tạo 01 chi tiết nào đó bằng 01 loại vật liệu đồng nhất, thì không thể giải quyết được vấn đề mòn trên.

Đến đây thì tình hình có vẻ khá phức tạp, vậy phải làm để giải quyết chúng?

Câu trả lời là nên dùng lớp phủ bề mặt cho các chi tiết. Lớp phủ có thể ở dạng phun phủ nhiệt hoặc hàn đắp tùy từng trường hợp.

Ví dụ:

- Gầu xúc bản thân đã làm bằng nhóm thép Austenit Mn (13-16%Mn), vật liệu này có khả năng chịu va đập rất tốt do rất dẻo dai, lại có khả năng chống mòn do có chuyển pha Mác ten sít. Tuy nhiên, chuyển pha mác ten sít cũng chỉ tạo độ cứng bề mặt trên dưới 50HRC. Khả năng chống mòn cũng chỉ ở mức vừa phải. Hơn nữa nếu gầu và răng thường xuyên phải cào đất đá thì khả năng chống mòn sẽ thấp (do ít va đập không kích thích chuyển pha). Do vậy để giải quyết vấn đề này người ta sẽ phủ lên bề mặt gầu và răng một lớp vật liệu dạng Các bít nền kim loại. Nếu dùng hàn thì có thể dùng các loại que hoặc dây hàn sau: Que hàn Cigweld Cobalarc 9e, Que hàn Kiswel KM-650, Que hàn Kiswel KM-680, Dây hàn Stoody 101HC, Dây hàn Kiswel KX-CRHT…

- Dao nghiền (băm) cao su hoặc dao băm gỗ: Yêu cầu chịu va đập ở mức cao nhưng bề mặt lưỡi phải yêu cầu thật sắc và thật cứng để cho tuổi thọ cao. Nên làm bằng thép thường và đầu lưỡi phủ bằng vật liệu dạng Mác ten sít có độ cứng cao. Ví dụ như que hàn KM-700, KM-800, Kospel 800R, Kospel 800H.

- Vít tải (cánh xoắn, ruột gà) đùn đất sét trong ngành gạch, xi măng: chịu mài mòn ở mức rất cao, ăn mòn hóa học ở vừa phải. Nên dùng vật liệu thép C45 để chế tạo, toàn bộ bên ngoài phải được phủ 1 lớp chống mòn dạng các bít nền kim loại có hàm lượng Cr >15%, riêng phần đỉnh cánh xoắn phải được phủ riêng 1 lớp chống mòn có hàm lượng Cr>20% với độ dày >4mm. Nếu muốn tuổi thọ cao hơn nữa thì dùng lớp chống mòn dạng Các bít phức W, V, Mo, Nb nền Ni, hoặc Co sẽ cho tuổi thọ cao nhất nhưng giá thành phủ cũng rất cao. Ví dụ các loại vật liệu sau: Que hàn KM-650, Que hàn KM-680, Dây hàn KX-CRHT, bột phun 10009, bột phun 10112, bột phủ Castolin 6503.

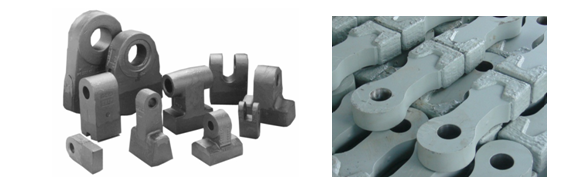

- Búa đập quặng, đập đất sét: vừa chịu va đập vừa phải, chịu mài mòn khốc liệt. Nên chế tạo bằng thép Austenit Mn bên ngoài phủ vài lớp chống mòn dạng Các bít. Có thể dùng que hàn Cobalarc 9e, KM-680, KM-650, KX-CRHT.

- Quạt hút bụi: chịu mài mòn, xói mòn, ăn mòn, xâm thực, nhiệt độ. Nên chế tạo bằng thép thường, vùng làm việc phải được phủ vật liệu nền Ni, Fe, cốt là hạt các bít W, Nb, Mo, Cr. Ví dụ như bột phủ Castolin 6503, Castolin 10112, Castolin 10111.

- Cánh khuấy, lưỡi trộn, dao trộn, dao nhào: chịu mài mòn, ăn mòn, xâm thực. Nên chế tạo bằng thép không gỉ, phần lưỡi làm việc phải được phủ 1 lớp ở dạng vật liệu tổ hợp có nền Ni hoặc Co, cốt là Các bít Cr (Cr>25), hoặc các bít phức W, Nb, Co, hoặc hợp kim dạng Ni, Cr, Bo, Si. Ví dụ: bột phủ 10112, bột phủ 6503, bột phủ 16001..

- Tham khảo cách lựa chọn que hàn Tại Đây

Công Ty CP Metal Hà Nội hiện đang đi đầu trong việc cung cấp những dòng sản phẩm que hàn chống mòn đặc chủng này. Để được tư vấn cụ thể về giá cũng như mục đích sử dụng của từng loại, vui lòng liên hệ với chúng tôi theo số hot line sau: 024.6653.4529